Современная типовая букса с двумя цилиндрическими роликовыми подшипниками для любого типа грузового вагона может иметь два вида торцевого крепления внутренних колец от продольного сдвига - торцовой корончатой гайкой или тарельчатой шайбой.

Букса с торцевым креплением гайкой (рис. 3.18, а, б) имеет корпус 1 с челюстями 15, в котором размещены передний 2 и задний 3 подшипники с короткими цилиндрическими роликами. Со стороны колеса корпус закрыт лабиринтным уплотнением 4 (съемный лабиринт) и 5 (лабиринтное кольцо), а впереди - крепительной 8 и смотровой 10 крышками с болтами 6 и шайбами 9. Крепительная крышка из стали или алюминиевого сплава прочно удерживает наружные кольца роликовых подшипников 2 и 3 в буксе, не позволяя им проворачиваться и перемещаться вдоль оси при вращении колесной пары.

Внутренние кольца подшипников закреплены на шейке оси с торца корончатой гайкой 77, стопорной планкой 13 и болтами 12. Между корпусом буксы 7 и крепительной крышкой 8 с крепительными болтами 16 установлено уплотнительное кольцо 7, обеспечивающее герметизацию буксового узла.

Внутренняя полость буксы заполнена консистентной смазкой, обеспечивающей надежную работу подшипников в сложных условиях их нагружения. Другой вариант торцевого крепления внутренних колец подшипников отличается следующими особенностями (см. рис. 3.18, в). К торцу шейки оси тремя или четырьмя (варианты) болтами 21 крепится тарельчатая шайба 17, которая своими выступающими краями нажимает на приставное кольцо 18 и прочно закрепляет внутренние кольца подшипников 19 и 20 на шейке оси 14, удерживая их от продольного сдвига при действии осевых нагрузок. Такое крепление обладает повышенной надежностью в эксплуатации.

Корпус буксы в грузовых вагонах может изготавливаться из стали или алюминиевого сплава. Стальной корпус буксы представляет собой отливку из стали марок 20ФЛ, 20ГЛ. С целью получения мелкозернистой структуры отливки корпуса подвергаются термической обработке.

На Уралвагонзаводе разработана букса с упругими элементами (рис. 3.19), включающая резиновые прокладки для смягчения радиальных 1 и осевых 2 нагрузок. Нижняя часть корпуса отсутствует, поэтому связь лабиринтной части 6 и крепительной крышки 3 снизу осуществлено болтом 5. Герметизация внутренней полости буксы достигнута с помощью уплотнительных прокладок 4, на верхнюю часть корпуса 7 опирается рама тележки. В потолке корпуса буксы имеется несквозное отверстие с резьбой М16 х 1,5 мм, служащее для крепления термодатчика контроля за состоянием буксы при движении вагона. Задняя часть корпуса буксы выполнена как одно целое с лабиринтной частью.

В потолке корпуса буксы имеется несквозное отверстие с резьбой М16 х 1,5 мм, служащее для крепления термодатчика контроля за состоянием буксы при движении вагона. Задняя часть корпуса буксы выполнена как одно целое с лабиринтной частью.

Буксы вагонов скоростных поездов отличаются от обычных наличием упорного шарикового подшипника, воспринимающего повышенные осевые нагрузки, возникающие при высокой скорости движения до 200 км/ч и более. Подобными буксами оснащаются вагоны скоростных поездов отечественных и зарубежных железных дорог.

Например, скоростные поезда «Аврора» оборудованы опытными буксами (рис. 3.22) с двумя цилиндрическими подшипниками 2 и 3 и радиальным шариковым 4.

Усовершенствованная тележка грузового вагона оснащена буксами (рис. 3.20) с цилиндрическими роликовыми подшипниками 5 размером 130 х 250 х 80 мм и корпусами букс 1 цилиндрической формы. На верхнюю часть корпуса буксы 1 уложена резиновая прокладка 4 переменной толщины, способствующая более равномерному нагружению роликов подшипника и повышению надежности работы буксового узла. Закрепление резиновой прокладки осуществлено специальными буртами 6 корпуса буксы 1. На буксу сверху опирается рама тележки 2, буксовые проемы которой выполнены таким образом, что позволяют устанавливать съемные седла 3. Центрирование и фиксация седла в буксовом проеме рамы 2 тележки осуществлено благодаря специальным выступам 7, входящим в выемки, выполненные на челюстях рамы. Через эти съемные седла рама непосредственно опирается через резиновые прокладки 4 на корпус буксы 1. Приведенные выше конструкции букс с упругими элементами позволяют повысить динамические качества вагона и улучшить взаимодействие ходовых частей и железнодорожного пути.

Вас также может заинтересовать:

3.1 Основные элементы конструкции кузова вагона

3.1.1 Особенности конструкции кузова пассажирского вагона

3.1.2 Особенности конструкции кузова грузового крытого вагона

3.1.3 Особенности конструкции кузова полувагона

3.1.4 Особенности конструкции кузова платформы

3.1.5 Особенности конструкции кузова цистерны

3.2 Классификация и особенности устройства колесных пар

3.2.1 Классификация и основные элементы вагонных осей

3.2.2 Классификация и основные элементы вагонных колес

3.2.3 Соединение колеса с осью

3.3 Классификация и особенности устройства вагонных букс

3.3.2 Буксы с роликовыми подшипниками пассажирских вагонов

3.3.3 Смазочные материалы, применяемые в буксах

3.4 Классификация и особенности конструкции рессорного подвешивания вагонов

3.4.1 Упругие элементы рессорного подвешивания

Буксы служат для передачи нагрузки от подрессоренных масс кузова и тележек на шейки осей колесных пар. В процессе движения они должны обеспечивать возможность вращения шеек осей с минимальным сопротивлением. Это возможно только при подшипниках качения. Поэтому на локомотивах применяют исключительно роликовые буксы. Роликовые подшипники состоят из наружного (с буртами) и безбуртового внутреннего колец, роликов и латунного сепаратора. Сепаратор служит для дистанционного распределения роликов по периметру подшипника. На торцах роликовых подшипников имеются клеима, указывающие условное обозначение подшипника, завод-изготовитель, год изготовления, комплектовочный номер и месяц выпуска подшипника, обеспечиваемого буквами алфавита по порядку. Для смазывания роликовых подшипников применяется консистентная смазка. Общее количество смазки, заправляемой в буксу, 3 кг. Различаются буксы способом восприятия роликами вертикальных нагрузок, способами передачи тяговых усилий к раме тележки и усилий, возникающих между колесными парами и тележкой в поперечном направлении. На тепловозах приме-

Рис. 200. Роликовая букса тепловоза ТЭМ2:

1 опора балансира; 2 - арка; 3 - кольцо лабиринтное; 4 ~ крышка задняя; 5, 6 - кольца дистанционные: 7 роликоподшипник; 8 - корпус буксы; 9 - фитиль; 10 - крышка: 11 - регулировочные прокладки- 12 -■- осевой упругий упор няююя главным образом два типа букс челюстные и бесчелюстные

Челюстные буксы. Применяемые на тепловозах 2ТЭ10Л, ТЭМ2 и др буксы (рис 200) имеют стальной литой корпус, две плоские стороны которого служат в качестве направляющих в буксовых челюстях рамы тележки Для передачи осевых усилий к раме тележки на боковых поверхностях буксы выполнены приливы, к которым через приваренные подкладки прикреплены винтами сменные на личники К боковым поверхностям буксы также приварены наличники из износостойкой стали 60Г К наличникам поступает масло из ванн, находя щихся в верхней части корпуса

В расточку корпуса 8 на легкопрессовой посадке установлены два цилиндрических роликовых подшипни ка 7, разделенных дистанционными кольцами 5, 6 Корпус буксы сзади и спереди закрыт крышками 4, 10 на болтах В задней крышке 4 выполнена кольцевая расточка, в которую захо шт лабиринтное кольио 3, защищаю щее полость буксы от попадания пыли и грязи В переднюю крышку вставлен осевой упор 12 с бронзовой или капроновой наделкой, в которую упирается ось колесной палы при поперечных перемещениях Для смазывания трущихся поверхностей торца оси и упора предусмотрен войлочный фитиль, укрепленный на пластинчатой пружине упора Конец фитиля опущен в масляную ванну крышки, образованную ее корпусом и вваренной в крышку разделительной перегородкой Для слива масла предусмотрена пробка Буксы крайних колесных пар имеют пружину, расположенную меж-ту упором и его крышкой Пружина предварительно сжата усилием 15 000 Н и допускает упругое поперечное перемещение упора на 10- 11 мм Упругие упоры уменьшают рамные динамические усилия при движении тепловоза в кривой

Средние оси имеют жесткие упоры, и букса может свободно перемещаться на оси на ±14 мм от среднего положения Это перемещение обеспечивается за счет зазоров между упором и торцом оси, а также между дном кольцевой выточки в задней крышке и лабиринтным кольцом. При этом ролики подшипников проскальзывают в осевом направлении по внутренним кольцам подшипников. Осевой упор смазывается дизельным маслом, заливаемым в полость, ограниченную задней крышкой и перегородкой в буксе. Уровень масла определяется нижней кромкой заправочного отверстия. Для смазки роликовых подшипников применяют консистентную смазку ЖРО (ТУ 32-ЦТ-520-77). Ею заполняют пространство между роликами и полость лабиринтного кольца. Количество смазки на одну буксу 1,4 кг. Вертикальная нагрузка на буксу передается через специальную арку (рис. 201, а), опирающуюся на каблучки корпуса, удаленные от вертикальной оси буксы на некоторое расстояние. Такое нагружение буксы позволяет за счет упругой деформации корпуса нагружать не только верхний центральный ролик, но и часть соседних с ним, что значительно уменьшает максимальные нагрузки на ролики. В буксе же тепловоза ТЭЗ предусмотрено центральное нагружение подшипников (рис. 201, б), при котором верхний ролик один воспринимает почти всю нагрузку, действующую на подшипник. На арку буксы нагрузка передается через опоры 1 (см. рис. 200) балансиров с закругленными головками.

Буксы бесчелюстные. Связь с рамой тележки у этих букс осуществля-

ется буксовыми поводками с резино-металлическими амортизаторами. Такие поводки дают возможность упругого перемещения буксы в вертикальном и горизонтальном (поперечном) направлениях. Конструкции бесчелюстных букс различных тепловозов отличаются друг от друга главным образом формой корпуса и его посадочных гнезд для пружин. В отличие от челюстных в бесчелюстных буксах крайних осей колесных пар вместо скользящих осевых упоров применены упорные шариковые подшипники, воспринимающие осевые нагрузки. Применение упорного подшипника в качестве осевого упора позволило сократить габаритные размеры буксы, Исключить осевое трение и упоры скольжения, взамен двух видов смазки применить только консистентную смазку.

Корпус бесчелюстной буксы тепловозов 2ТЭ10В(М) представляет собой фасонную отливку из стали 25ЛП с кронштейнами для установки пружин рессорного подвешивания. Внутренняя часть корпуса 7 (рис. 202, а) расточена под наружные кольца роликовых подшипников 6. В приливах корпуса выфрезерованы клиновидные пазы для крепления двух поводков, связывающих буксу с рамой 1 слежки.

В расточке корпуса буксы установлены с помощью легкопрессовой посадки два наружных кольца подшипников вместе с роликами и сепараторами. Внутренние кольца подшипников горячей посадкой монтируются на шейке оси Между кольцами обоих

Рис. 201. Схема нагружения подшипников букс:

а - арочное: б - централа нос

Рис. 202. Бесчелюстные буксы тепловозов 2ТЭ10В(М) и 2ТЭ116 (а), ТЭП70 (б):

1 -- стопорная планка: 2 лабиринтное кольцо; 3 - задняя крышка; 4, 5 - дистанционные кольца; 6 - роликоподшипник; 7 - корпус буксы; 3 - передняя крышка буксы с кронштейнами; 9 - упорные шарикоподшипники; 10 - упор; 11 амортизатор; 12 - пружина; 13, 14 - стопорные кольца; 15 - уплотнение; 16 - пробка для заправки смазки; 17 уплотнения: 18 - гайка; 19 -- стопорная торцовая шайба подшипников установлены дистанционные кольца 4 и 5. Для предотвращения сползания внутренних колец подшипников на шейке установлено стопорное кольцо 14. Корпус буксы с обеих сторон закрыт крышками 3 и 8. Задняя крышка 3 вместе с кольцом 2 образует лабиринтное уплотнение, препятствующее проникновению пыли и грязи в полость подшипников. Лабиринтное уплотнение заполнено смазкой.

В передней крышке 8 буксы смонтирован осевой упор, состоящий из шарикоподшипника 9, одно кольцо которого укреплено на корпусе упора 10, а второе - на проточке шейки оси резинового амортизатора 11 и пружины 12. От выпадания из крышки (при демонтаже) осевой упор удерживается стопорным кольцом 13. При сборке между корпусом буксы и крышками прокладывают уплотнение 15 в виде шелкового шнура.

У букс средних колесных пар амортизатор вынут из своего гнезда, что позволило обеспечить свободный разбег оси ±14 мм. Разбег крайних колесных пар, обеспечиваемый за счет сжатия резиновых амортизаторов, составляет ±1,5-2 мм.

На задних крышках букс двумя болтами укреплена стопорная планка 1, предохраняющая сползание букс с шеек оси при отсоединенных от рамы тележки буксовых поводках. Для крепления гасителя на передних крышках приварен специальный кронштейн. Так как внешние признаки отличия букс от средних отсутствуют, то на них наносят маркировку КР - для крайних или СР - для средних. При сборке буксы заправляют смазкой ЖРО в количестве 2,5 кг. Для заправки смазки служит отверстие, закрываемое пробкой 16.

Конструкция бесчелюстной буксы тепловоза ТЭП70 представлена на рис. 202, б. У этой буксы упорный подшипник 8Н232 смонтирован непосредственно на шейке оси. Наружное кольцо подшипника удерживается от перемещения крышкой буксы, а внутреннее - специальной гайкой 18, навернутой на конец оси и застопоренной торцовой шайбой 19. В буксе средней оси шарикоподшипник отсутствует, вместо него на шейке оси установлена специальная проставка. Для ограничения перемещений буксы на оси (±14 мм) между проставкой и внутренними кольцами переднего подшипника, между задней крышкой и задним подшипником установлены упорные кольца.

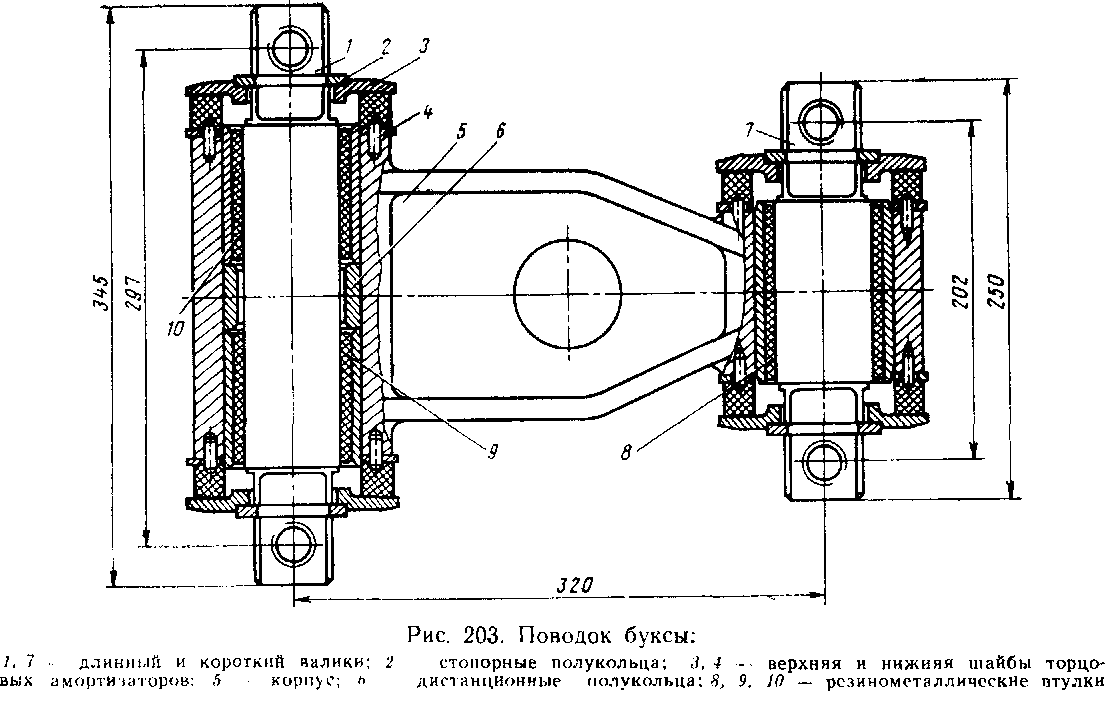

Поводки букс. Основные размеры буксовых поводков (рис. 203) для всех тепловозов унифицированы. Стальной

литой корпус 5 поводка имеет головки, в расточки которых запрессованы с натягом 0,06-0,16 мм длинный и короткий амортизаторы. Длинный амортизатор имеет две резинометалличес-кие втулки 9, 10, напрессованные с двух сторон на валик. Между резино-металлическими втулками установлены дистанционные полукольца 6. Короткий амортизатор имеет одну рези-нометаллическую втулку. Резиновые втулки специальным приспособлением с конической насадкой запрессовывают сначала в металлические втулки, а затем через конусную насадку резинометаллические втулки напрессовывают на валики 1 и 7. При запрессовке все соприкасающиеся поверхности резины и металла смазывают смесью касторового масла (30%) и этилового спирта (70%). Степень радиального поджатия (отношение разности толщин втулки до и после запрессовки к толщине втулки в запрессованном состоянии) равно 0,45- 0,46. Предварительное сжатие резины оказывает положительное влияние на долговечность амортизаторов.

Валики 1 и 7 имеют трапециевидные хвостовики, которыми они устанавливаются в соответствующие пазы кронштейнов рамы и проушин букс. С торцовых сторон головок поводка на валиках установлены четыре торцовых амортизатора 3, состоящих из наружной и внутренней шайб, к которым привулканизировано резиновое кольцо из резины 2959 или 120С толщиной 16 мм. При сборке на поводке амортизаторы сжимаются на 3 мм каждый и это положение фиксируется стопорными полукольцами 2, входящими в кольцевые проточки валиков и приваренными в трех точках к наружным шайбам. На головках поводка торцовые амортизаторы фиксируются четырьмя штифтами диаметром 6 мм. Штифты предотвращают проскальзывание амортизаторов относительно корпуса при колебаниях подрессоренных масс. Поводки устанавливают при опущенном на тележку кузове, поэтому в статическом состоянии резиновые амортизаторы не нагружены.

Вертикальные перемещения букс вызывают коаксиальное закручивание резиновых втулок и торсионное скручивание торцовых амортизаторов. На это закручивание требуется определенная сила, и при колебаниях динамический прогиб пружин с включенными буксовыми поводками будет значительно (на 20-25%) меньше, чем если бы система не имела поводков. В поперечном направлении перемещение букс осуществляется за счет деформации осевого сдвига, сжатия и перекоса резиновых элементов. Упругое поперечное перемещение буксы относительно рамы тележки дает возможность снизить динамические рамные усилия при движении в кривой. Кроме этого отсутствие металлических сопряжений в конструкции связи буксы с рамой тележки значительно упрощает уход и снижает стоимость ремонта буксового узла, так как у бесчелюстных букс отсутствуют такие быстроизнашивающиеся детали, как наличники букс и челюстей.

Буксовые узлы обеспечивают передачу нагрузки от кузова вагона на шейки осей и ограничивают продольные и поперечные перемещения колесной пары относительно тележки. Вместе с колесными парами они являются наиболее ответственными элементами ходовых частей вагона.

Буксовый узел неподрессорен и жестко воспринимает динамические нагрузки от рельсового пути, возникающие при движении вагона. Кроме постоянно действующих нагрузок от массы брутто, буксовый узел испытывает значительные удары при прохождении колес по стыкам рельсов, от толчков во время торможения поезда или наезда колес на башмак при роспуске вагонов с горки, от действия центробежной силы при прохождении кривых участков пути и др.

В мировой практике вагоностроения применялись буксовые узлы на подшипниках качения и подшипниках скольжения. Буксовые УЗЛЫ отечественных вагонов, а также современных конструкций зарубежных вагонов, оборудованы исключительно подшипниками качения (роликовыми подшипниками). Это обусловлено тем, что роликовые подшипники обеспечивают реализацию высоких скоростей движения и осевых нагрузок, а также более надежны и экономичны в эксплуатации.

Буксовые узлы с подшипниками качения классифицируются по типу роликовых подшипников, способу посадки их на шейку оси и конструкции корпуса буксы.

В практике вагоностроения используются три основных типа роликовых подшипников: цилиндрические однорядные - с короткими цилиндрическими роликами, сферические двухрядные - со сферическими роликами, конические одно- и двухрядные - с коническими роликами. Наибольшее распространение в отечественных и зарубежных вагонах получили цилиндрические роликовые подшипники. С 1964 г. отечественные вагоны на сферических подшипниках не выпускаются.

Существует три способа посадки подшипников на шейку оси горячая, втулочная и прессовая. В буксовых узлах современных конструкций вагонов используется горячая и прессовая посадки подшипников.

В зависимости от конструкции корпуса буксы различают буксы типа 1 - без опор под рессорные комплекты (рис. 1.3, а) и типа 2 - с опорами под рессорные комплекты (рис. 1.4). Буксы типа 1 применяют для грузовых вагонов, типа 2 - для пассажирских вагонов, в том числе вагонов электропоездов, а также для изотермических.

Основными требованиями , предъявляемыми к буксовым узлам, являются: безотказность и долговечность работы в существующих условиях эксплуатации в течение установленных сроков службы; небольшая собственная масса; взаимозаменяемость и унификация деталей; простота выполнения монтажа и демонтажа узлов при ремонте и хорошая герметизация буксового узла.

Конструкция типовых буксовых узлов. Буксовый узел современного отечественного вагона - это буксовый узел с цилиндрическими роликовыми подшипниками на горячей посадке, которыми оснащаются все типы пассажирских и грузовых вагонов.

Типовые буксовые узлы грузовых (рис. 1.1) и пассажирских (рис. 1.2) вагонов - соответственно буксы типа 1 и типа 2 - состоят из корпуса 3, двух цилиндрических подшипников - переднего 4 и заднего 5, крепительной 2 и смотровой 1 крышек, лабиринтного кольца 6 и элементов торцевого крепления подшипников.

Между корпусом и крепительной крышкой устанавливается уплотнительное кольцо (10 - на рис. 1.1 и 7 - на рис. 1.2), а между смотровой и крепительной крышками - резиновая прокладка.

Рис. 1.1. Буксовый узел грузового вагона Рис. 1.2. Буксовый узел пассажирского вагона

Буксы вагонов показаны на рис. 1.1 и 1.2 с различными вариантами торцевого крепления подшипников - гайкой и шайбой соответственно. К элементам торцевого крепления в первом случае (рис. 1.1) относятся корончатая гайка 12, стопорная планка 14 и два болта 13, крепящие планку, во втором (рис. 1.2) - приставная шайба 11, болты 13, закрепляющие шайбу, и стопорная шайба 12.

Типовые буксовые узлы грузовых и пассажирских вагонов отличаются только конструкцией корпуса буксы.

Нормативный срок службы буксового узла - 15 лет.

Корпус буксы предназначен для размещения элементов буксового узла и смазки. Конструкция корпуса буксы определяется схемой опирания рамы тележки на буксовый узел и различается также конструктивным оформлением лабиринтной части.

В вагонах применяют корпуса букс двух типов: челюстные - без опор под рессорные комплекты, но с направляющими пазами для челюстей боковой рамы тележки - для грузовых вагонов (рис. 1.3), бесчелюстные - с опорными кронштейнами под пружины рессорных комплектов - для пассажирских вагонов (рис. 1.4)

Корпуса букс могут быть цельными - когда корпус выполнен заодно целое с лабиринтной частью 2 (рис. 1.3, а), и составными - с впрессованной лабиринтной частью 7 (рис. 1.1). Лабиринтная часть выполнена в виде кольцевых лабиринтных канавок и располагается в задней части корпуса. Буксы грузовых вагонов имеют как цельные, так и составные корпуса, буксы пассажирских вагонов - цельные. В стенках передней части корпусов делают отверстия с нарезкой под болты М20 для закрепления крепительной крышки.

Корпус буксы грузового вагона (рис. 1.3, а) по бокам имеет приливы 1 и пазы для соединения с боковой рамой тележки. Для равномерного распределения нагрузки между роликами вдоль образующей на потолке буксы сделаны ребра 3 жесткости, а для опоры рамы тележки - ребра 4. Масса стальной буксы 45 кг.

Вагонный парк начинает оснащаться корпусами букс из алюминиевого сплава AМг6, что позволяет снизить массу необрессоренных элементов и улучшить взаимодействие вагонов с верхним строением пути. Корпус роликовой буксы из алюминиевого сплава AМг6 (рис. 1.3, б) по своей конструкции имеет большое сходство с корпусом, изготовленным из стали. Корпус буксы из сплава AМг6 имеет массу 15,3 кг, что почти в 3 раза легче стального. Крепительные крышки и корпуса букс из алюминиевого сплава соединяют стандартными болтами и пружинными шайбами. Как показали результаты наблюдений, корпус из сплава AМг6 удовлетворяет условиям прочности для современных и перспективных условий эксплуатации подвижного состава. Его достоинство стабильность механических параметров в течение длительного времени, а также улучшение взаимодействия вагона и пути.

буксовой узел технический ремонт

Корпус буксы пассажирского вагона (рис. 1.4) в нижней части с обеих сторон имеет кронштейны 1 с отверстиями 2 для шпинтонов. На кронштейны опираются пружины буксового подвешивания, а на них - рама тележки. Для обеспечения рационального распределения нагрузки на ролики подшипников свод корпуса букс имеет переменное сечение. В потолке буксы пассажирского вагона делается несквозное отверстие М 16Ч1,5 для постановки термодатчика, предназначенного для контроля температуры нагревания буксового узла при движении поезда. Термодатчик может закрепляться также с помощью болта и крепежной планки. В этом случае в потолке корпуса буксы делаются два отверстия: первое - без резьбы - для установки термодатчика; второе - резьбовое - для болта крепления.

Корпуса букс отливают из стали марок 20ФЛ, 20ГЛ.

Лабиринтное кольцо (рис. 1.5, а) и лабиринтная часть корпуса, образуя четырехкамерное безконтактное уплотнение, препятствуют вытеканию смазки из буксы и попаданию в нее металлических примесей. Кроме герметизации корпуса с внутренней стороны, кольцо фиксирует положения корпуса буксы на шейке оси и внутреннего кольца заднего роликового подшипника.

Кольцо насаживают на предподступичную часть оси в горячем состоянии при температуре 125-150 0 С. После остывания кольцо удерживается на оси за счет натяга 80-150 мкм.

Кольца изготавливают из стали Ст.5 и Ос.В.

Крепительная крышка (рис. 1.5, б) герметизирует корпус буксы с наружной стороны и фиксирует наружные кольца подшипников в буксе. Крышку отливают из стали марок 20ФЛ, 20ГЛ либо из стали II группы, предназначенной для изготовления автосцепок. В зависимости от типа буксового узла крепительные крышки могут иметь четыре или восемь отверстий для их крепления к корпусу.

Смотровая крышка (рис. 1.5, б) предназначена для осмотра переднего подшипника и состояния смазки, а также обточки колесной пары без демонтажа букс. Смотровую крышку присоединяют к крепительной при помощи четырех болтов М12.

Крышку изготавливают штамповкой из стали 10 кп либо из алюминия АЛ9.

Роликовые подшипники . Внутри корпуса буксы обычно размещаются два подшипника качения. Подшипники для букс грузовых и пассажирских вагонов железных дорог МПС единые. Это роликовые цилиндрические подшипники радиальные однорядные подшипники с короткими цилиндрическими роликами размером 130Ч250Ч80 мм. Задний подшипник выполнен с однобортовым внутренним кольцом, а передний - с безбортовым внутренним кольцом и плоским приставным кольцом (8 - на рис. 1.1 и 10 - на рис. 1.2), выполняющем роль борта.

Подшипники, имеющие один упорный борт на внутреннем кольце или оборудованные одним приставным кольцом, называются полузакрытыми. Они хорошо воспринимают радиальную нагрузку (направленную перпендикулярно оси вращения подшипников), а осевую - ограниченной величины - только со стороны борта или приставного кольца.

Передний подшипник имеет условное обозначение 232726 ГОСТ 18752, а задний - 42726 ГОСТ 18752. По этим обозначениям можно судить о размерах подшипника и его конструктивных разновидностях.

Роликовый подшипник (рис. 1.6) состоит из наружного 1 и внутреннего 3 колец, между которыми находятся ролики 2. Последние удерживаются в сепараторе 4 на одинаковом расстоянии друг от друга.

Внутреннее кольцо подшипника устанавливается на шейку оси с натягом, а наружное в корпус буксы - свободно. Вращение шейки оси вместе с внутренним кольцом подшипника вызывается вращение роликов вокруг своих осей и перекатывание по дорожкам качения между наружным и внутренним кольцами. Свободное перемещение роликов обеспечивается наличием радиального и осевого зазоров.

Радиальный зазор измеряется в свободном от нагрузки подшипнике и представляет собой сумму зазоров между дорожками качения колец и роликом. Осевой зазор измеряется между торцами роликов и бортами колец. Для новых подшипников на горячей посадке радиальный зазор 115-170 мкм, а осевой зазор 70-150 мкм. Причем меньшие значения зазоров рекомендуются для грузовых вагонов, а большие - для пассажирских.

Цилиндрические подшипники, применяемые в вагонах, выполнены разъемными: наружное кольцо, сепаратор, ролики образуют отдельный блок, который свободно снимается и надевается внутреннее кольцо. Такая конструкция упрощает технологию монтажа и демонтажа буксового узла, поэтому она находит широкое применение в вагоностроении.

Неподвижность крепления внутренних колец на шейке оси достигается соответствующей их посадкой - горячей, втулочной или прессовой.

Ролики цилиндрического подшипника (рис. 1.7, а) имеют форму цилиндра, образующая которого представляет прямую линию, параллельную оси вращения подшипника и перпендикулярную радиальной нагрузке. Поэтому радиальная нагрузка распределяется по длине и хорошо воспринимается цилиндрической поверхностью тел качения, а осевая - лишь торцами роликов. Для предупреждения вредного влияния перекоса буксы и прогиба шейки оси на работу цилиндрических подшипников ролики стали изготавливать со скосами "бомбиной" (рис 1.7, б).

Сепаратор представляет собой кольцо, изготовленное из латуни ЛЦ400Мц3Ж с наличием окон для установки роликов. Для удержания роликов от выпадания из сепаратора производится расчеканка его перемычек.

Элементы торцевого крепления подшипников предназначены для закрепления внутренних колец подшипников в осевом направлении.

В буксах колесных пар типа РУ1-950 применяют корончатые торцевые гайки, стопорные планки и болты М 12 для крепления планок (рис. 1.8, а). Изготавливают эти детали из стали Ст5 либо 40Л1 методом точного литья. Корончатые гайки обычно изготавливают шестигранными с одиннадцатью пазами для постановки стопорной планки. Планку укрепляют в пазу торца оси двумя болтами, скрепляемыми вязальной проволокой.

В буксах колесных пар типа РУ1Ш-950 для торцевого крепления подшипников применяются специальные шайбы. Шайбы бывают двух разновидностей: с тремя (рис. 1.8, б) или четырьмя отверстиями для постановки болтов М20. Более современной является конструкция с четырьмя болтами. В обоих вариантах для стопорения болтов от самоотвинчивания используется объединенная стопорная отгибная шайба. Материалом для изготовления шайб является сталь Ст3. Для крепления шайб на торцах шеек осей имеются отверстия с нарезкой, куда ввертывают крепежные болты. В центре шайбы предусмотрено отверстие большого диаметра для обеспечения установки центра станка при обточке поверхности катания колес, производимой без демонтажа буксовых узлов.

Смазочные материалы. После монтажа буксового узла внутреннюю его часть заправляют консистентной смазкой. С 1973 г. для роликовых подшипников применяется консистентная смазка ЛЗ-ЦНИИ. Основное ее назначение - это обеспечение противоизносных, противокоррозионных и противозадирных явлений в процессе работы подшипников. В основном эти функции смазка ЛЗ-ЦНИИ. выполняет, но при длительной эксплуатации и особенно при попадании в буксу воды до 5% ее качества снижаются, что отражается на работоспособности подшипников (происходит схватывание торцов роликов с бортами колец, коррозионные повреждения и др.).

Буксовый узел является составной частью колесной пары, монтируется и демонтируется совместно с колесной парой. Букса предназначена для соединения колесной пары с рамой тележки через надбуксовые рессорные подвешивания. Букса также является емкостью для смазки роликовых подшибников, а также предназначена для ограничения поперечного и продольного перемещения колесной пары относительно рамы тележки. Через буксу передается нагрузка от массы кузова на шейку оси колесной пары.

Буксовый узел состоит из следующих частей:

1. Корпус с приливами для крепления прижин рессорного подвешивания. На задней крышке буксы имеются кольцевые выточки, которые совместно с лабиринтным кольцом образуют лабиринт, который препятствует вытеканию смазки и попаданию пыли и грязи внутрь буксы. В приливах корпуса имеются отверстия для пропуска шпинтонов, а сверху корпуса букса отверстия для крепления датчиков СКНБ.

2. Лабиринтное кольцо является составной частью задней крышки корпуса буксы, напрессовывается на предподступичную часть оси.

3. Два роликовых подшибника, которые состоят из внутреннего кольца, сепаратора с цилиндрическими роликами, наружного кольца.

4. Упорное кольцо, установленное между роликовыми подшибниками.

5. Стопорное кольцо для крепления наружнего подшибника.

6. Торцевое крепление при помощи корончатой гайки или тарельчатой шайбы.

7. Крепительная крышка.

8. Войлочные и резиновые прокладки.

9. Смотровая крышка.

Внутрь корпуса буксы заправляется консистентная смазка в количестве 3,5-4-х кг.

Конец работы -

Эта тема принадлежит разделу:

Билеты по предмету «Устройство и эксплуатация пассажирских вагонов»

Билеты по предмету... Устройство и эксплуатация пассажирских вагонов в ответах Билет...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Все темы данного раздела:

Знаки и надписи на кузове пассажирских вагонов.

Установлены единые для всех пассажирских вагонов знаки и надписи:

- на боковые стены кузова наносят:

а) герб РФ;

б) знак ОАО «РЖД»;

в) номер вагона (8-ми значный

Назначение и виды вентиляции. Устройство механической приточной вентиляции.

Действия проводников при саморасцепе вагонов. Причины саморасцепа вагона в поезде.

1. Неисправность предохранителя (собачки).

2. Износ малого и большого зубьев.

3. Короткая или длинная цепочка расцепного привода.

4. Разница по продольным осям сцепленных

Типы пассажирских вагонов, их краткая характеристика.

Пассажирские вагоны предназначены для перевозки пассажиров, багажа, грузобагажа, почты, приготовления пищи, служебных, служебно-технических и других целей:

1. СВ – девять 2-х местных купе,

Назначение, виды отопления пассажирских вагонов.

Система отопления вагонов предназначена для поддержания в помещениях вагона температуры воздуха не ниже 180С при наружной температуре –400С. Это достигается путем нагревания в

Неисправности колесных пар на гребне колеса.

1. Трещины, отколы, вмятины – определяются визуально и к эксплуатации не допускаются.

2. Остроконечный прокат гребня – определяется визуально и на ощупь, к эксплуатации не допускаются.

Виды технического обслуживания и сроки их выполнения.

В целях сохранения материальных затрат при ремонте подвижного состава, обеспечения надежности и уровня безопасности движения и культуры обслуживания пассажиров на основании исследований базовых узл

Назначение системы водоснабжения пассажирского вагона. Устройство системы водоснабжения вагона типа 61-425.

Система водоснабжения пассажирского вагона предназначена для обеспечения работы санитарно-технического оборудования (унитазов, умывальников, посудомойки), снабжения питьевой водой пассажиров и обсл

Действия проводников при заклинивании колесных пар.

В случае, если вагон идет юзом (присутствует вибрация, скрежет), проводник обязан остановить поезд стоп-краном, выставить красный сигнал и по цепочке вызвать начальника поезда и ПЭМ для выяснения п

Плановые виды ремонта и сроки их выполнения.

1. ДР – деповской ремонт – плановый ремонт вагона для восстановления их работоспособности с заменой или ремонтом составных частей, а также модернизацией отдельных узлов.

Производиться чере

Неисправности системы отопления.

1. Разводящие и отопительные трубы – течь во фланцевых соединениях, сплошная коррозия металла, свищи.

2. Котел отопления – течь в соединении рубашек (колец), в прокладке, сквозная коррозия

Неисправности колесных пар на поверхности катания колеса.

1. Прокат – это естественный износ металла (обода):

- равномерный прокат допускается не более:

а) для колесных пар с приводом редуктора от торца шейки оси – не более 4 мм;

Назначение и типы колесных пар. Устройство колесной пары, оси, колеса.

Колесные пары предназначены для передвижения кузова вагона с тележками по рельсовой колее, направления движения, перевода поезда с одного пути на другой, для передачи нагрузок (веса) от кузова и те

Назначение и типы вентиляции пассажирских вагонов. Устройство естественной вентиляции вагонов.

Вентиляция – это процесс воздухообмена в каком-либо помещении или процесс притока наружного воздуха в помещение.

С помощью системы вентиляции обеспечивается подпор воздуха в вагоне, препят

Назначение и устройство водяного отопления пассажирских вагонов.

Система отопления служит для поддержания нормального температурного режима внутри вагона, независимо от температуры наружного воздуха. Согласно техническим условиям, температура внутри вагона должн

Устройство низковольтного электрооборудования пассажирских вагонов.

Низковольтным считается электрооборудование, работающее при напряжении не выше 250В. относительно «зхемли» заземленного корпуса электромашины.

Электрооборудование пассажирского вагона без

Действия проводника при срабатывании прибора СКНБ.

СКНБ – сигнализация контроля букс – служит для повышения безопасности поездов и состоит из 2-х частей:

- командной, состоящей из термодатчиков на корпусах букс и реле, расположенном в расп

Устройство надбуксового рессорного подвешивания.

Надбуксовое рессорное подвешивание предназначено для передачи нагрузок (веса кузова) от рамы тележки на колесные пары, кроме того совместно со шпинтонами ограничивают горизонтальные перемещения кол

Назначение и типы тележек пассажирских вагонов. Их различия.

Действия проводников при срабатывании СКНБ позисторного типа.

В связи с имеющимися случаями ложного срабатывания СКНБ, в систему был включен электронный блок, а вместо термодатчиков – терморезисторные датчики, которые при нагреве букс увеличивают свое сопроти

Конструктивные отличия пассажирских тележек КВЗ-ЦНИИ 1 типа от КВЗ-ЦНИИ 2 типа.

Тележка типа КВЗ-ЦНИИ выпускалась до 1985 года. В буксовом подвешивании под каждую наружную пружину устанавливается два резиновых кольца, между которыми размещено металлическое кольцо от истирания.

Назначение и устройство установки пожарной сигнализации УПС. Принцип действия УПС.

Установка пожарной сигнализации (УПС) предназначена для раннего обнаружения признаков пожара, сигнализации о пожаре и месте его возникновения.

На отечественных пассажирских вагонах устанав

Назначение и устройство автосцепного оборудования пассажирских вагонов.

Автосцепное оборудование предназначено для сцепления вагонов с локомотивом и между собой, для передачи тяговых и тормозных усилий, сжимающих и ударных нагрузок при движении поезда и при соударении.

Общее устройство пассажирского вагона.

Все пассажирские вагоны, независимо от типа и назначения, состоят из следующих основных частей:

1. Цельнометаллический кузов с рамой, внутри которого расположены помещения для пассажиров,

Требования ПТЭ к автосцепному оборудованию. Проверка исправности и размеры допустимых износов автосцепки.

Требования ПТЭ к автосцепному оборудованию:

1. Высота оси автосцепки над уровнем верха головки рельса должна быть:

- не более 1080 мм (у порожнего вагона);

- не менее 980

Приводы подвагонных генераторов. Устройство привода ТРКП.

Устройство системы горячего водоснабжения.

Система водоснабжения пассажирских вагонов обеспечивает работу санитарно-технического оборудования (унитазов, умывальных кранов, посудомойки и кипятильника непрерывного действия).

Для приг

Назначение, виды тормозов пассажирских вагонов.

Тормозами называются устройства, при помощи которых создаются искусственные силы сопротивления движению, необходимые для снижения скорости и полной остановки поезда. От надежности тормозов зависит

Назначение и типы приводов подвагонных генераторов. Устройство привода ТК-2.

В автономных системах электроснабжения для передачи вращательного движения якорю (ротору) генератора от оси колесной пары применяются следующие типы механических приводов:

- плоскоременный

Устройство водогрейного котла. Возможные неисправности.

Отопительный котел служит для нагрева воды, циркулирующей в системе отопления и ветви калорифера. Вода в котле нагревается за счет электроэнергии или при сжигании твердого топлива в топке.

Воздухораспределителями называются тормозные приборы, предназначенные для приведения в действие тормозной рычажной передачи на локомотивах и вагонах.

На пассажирских вагонах применяются сл

Устройство системы водоснабжения не купейного пассажирского вагона.

(Тоже что и в билете 3/2 и 9/3)

Система водоснабжения пассажирского вагона предназначена для обеспечения работы санитарно-технического оборудования (унитазов, умыва

Внешние признаки нагрева буксового узла.

Основной причиной неисправности буксового узла является его нагрев, который возникает по следующим причинам:

- излишек или недостаток смазки;

- попадание влаги внутрь корпуса букс

Порядок растопки водогрейного котла. Техника безопасности.

При подготовке вагона в рейс необходимо проверить наличие инвентаря: пики-резака, совка для угля, скребка, топора, ведра, наличие угля, а также очистить топку от шлака и золы.

Вагоны начин

Назначение и устройство высоковольтного оборудования.

Установки с напряжением выше 250В на пассажирском вагоне считаются высоковольными.

Высоковольтное оборудование пассажирского вагона используется для комбинированного топления вагона от кон

Назначение аккумуляторной батареи.

Аккумуляторная батарея (АБ) предназначена для питания основных потребителей вагона на стоянках, в аварийных режимах и при малых скоростях движения поезда.

Основные потребители вагона: цепи

Понятие о полной и промежуточной ревизиях букс.

Для содержания буксовых узлов с роликовыми подшипниками в исправном состоянии и своевременного выявления возможных неисправностей, предусмотрены технические ревизии.

Осмотр

Приборы защиты. Действия проводника при срабатывании. Действия проводника при повышенном зарядном токе АБ.

Все приборы защиты: РМН (реле максимального напряжения), РПН (реле пониженного напряжения), плавкие предохранители, автоматы – находятся внутри распределительного шкафа, открывать который проводник

Назначение гасителей колебаний, возможные неисправности гидрогасителей.

Применяемые гасители колебаний по характеру и изменению сил сопротивления делят на фрикционные и гидравлические.

Во фрикционных – сопротивление создается силами трения при скольжении трущи

Устройство тормозного оборудования пассажирского вагона.

Тормозное оборудование вагона необходимо для создания искусственных сил сопротивления движению, необходимых для снижения скорости движения поезда и его остановки.

На пассажирском вагоне ра

Обслуживание системы отопления в пути следования.

Во время топки котла необходимо поддерживать постоянное горение топлива и необходимую температуру воды в котле. Необходимо систематически контролировать уровень воды в системе по гидрометру или кон

Типы тележек пассажирских вагонов. Отличительные особенности.

Тележки пассажирских вагонов предназначены для безопасности движения по рельсовому пути с обеспечением наибольшей плавности хода и наименьшего сопротивления движению вагона.

Кузов вагона о

Действия проводника при нагреве корпуса буксы.

При обнаружении нагрева буксового узла срабатывает сигнализация СКНБ, которая бывает 2-х типов: позисторная и непозисторная. При срабатывании СКНБ (непрерывный звуковой сигнал и постоянное горение

Устройство тележки ТВЗ-ЦНИИ-М. Допустимые размеры в эксплуатации.

Тележка пассажирского вагона типа ТВЗ-ЦНИИ-М представляет собой вариант дальнейшего развития конструкции тележки типа КВЗ-ЦНИИ.

Тележка ТВЗ-ЦНИИ-М (модели 68-875, 68-876) состоит из:

Действия проводника при обнаружении ползунов при заклинивании колесных пар.

Внешними признаками заклинивания колесных пар являются: скрежет, искры из под колес, вибрация вагона.

В случае, если вагон идет юзом (присутствует вибрация, скрежет), проводник обязан оста

Требования ПТЭ к колесным парам.

Каждая колесная пара должна удовлетворять требованиям, установленным соответствующей инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар подвижного состава.

Ка

Устройство центрального люлечного подвешивания ТВЗ-ЦНИИ-М.

Тележки ТВЗ-ЦНИИ-М (68-875, 68-876) имеют центральное люлечное подвешивание (ЦЛП) состоящее из:

1. Поддон (стальной корытообразный, имеющий специальные крюки для соединения с предохранител

Назначение автосцепного оборудования.

Автосцепное оборудование предназначено:

- для сцепления вагонов с локомотивом и вагонов между собой;

- для передачи тяговых усилий при трогании и движении поезда;

- для п

Приборы контроля в вагоне. Что контролируют. Допустимые значения.

(Тоже что и в билете 16/2)

К приборам контроля в пассажирском вагоне относятся:

1. СКНБ – предназначена для контроля температуры букс. (При срабатывании ср

Назначение и устройство пассажирской тележки КВЗ-ЦНИИ 2 типа.

Тележки является основной частью вагона, от устройства и исправности которых зависит плавность хода, скорость и безопасность движения. На две тележки, расположенные по концам вагона, опирается кузо

Допустимые размеры проката колесных пар в эксплуатации.

Прокат – это естественный износ металла на поверхности катания обода колеса. Прокат бывает равномерный и неравномерный.

Допускается к эксплуатации равномерный прокат:

- для колесн

Неисправности системы водоснабжения.

1. Неисправности баков запаса воды: течь прокладки крышки, течь в фланцевых соединениях подводящих и соединительных труб, коррозия (сквозная ржавчина) стенок баков и труб.

2. Неисправной б

Назначение и устройство пассажирской тележки КВЗ-ЦНИИ 1 типа.

(Тоже что и в билете 19/1)

Тележки является основной частью вагона, от устройства и исправности которых зависит плавность хода, скорость и безопасность движения. На

Типы воздухораспределителей, применяемых на пассажирских вагонах.

(Тоже что и в билете 11/3)

Воздухораспределителями называются тормозные приборы, предназначенные для приведения в действие тормозной рычажной передачи на локомотива

Назначение и устройство вентиляции пассажирских вагонов.

(Тоже что и в билете 1/2)

Вентиляция – это процесс воздухообмена в каком-либо помещении или процесс притока наружного воздуха в помещение.

С помощью систем

Устройство сигнализации наличия замыкания СЗК на корпус вагона.

Электроснабжение вагонов осуществляется по двухпроводной системе, при которой нарушение изоляции в одном из проводов («+» или «–») не вызывает изменений в работе электрооборудования, что позволяет,

Естественная вентиляция пассажирского вагона. Устройство дефлектора.

(Тоже что и в билете 5/2)

Вентиляция – это процесс воздухообмена в каком-либо помещении или процесс притока наружного воздуха в помещение.

С помощью систем

Устройство тормозной рычажной передачи.

Для передачи усилия от штока поршня тормозного цилиндра на тормозные колодки каждый пассажирский вагон оборудован ТРП.

ТРП представляет собой систему тяг и рычагов, с помощью которых усили

Допустимые размеры износа чугунных тормозных колодок.

Для создания тормозного эффекта используются тормозные колодки 3-х видов:

- композиционные с металлической спинкой (толщина не менее 14 мм);

- композиционные с сетчатым каркасом (

Устройство пассажирской тележки ТВЗ-ЦНИИ-М.

(Тоже что и в билете 17/1)

Тележка пассажирского вагона типа ТВЗ-ЦНИИ-М представляет собой вариант дальнейшего развития конструкции тележки типа КВЗ-ЦНИИ.

Действия проводника при срабатывании приборов защиты.

Все приборы защиты: РМН, РПН, плавкие предохранители, автоматические выключатели – находятся внутри распределительного щита, открывать который проводнику запрещается.

При срабатывании РМН

Устройство ударно-центрирующего прибора автосцепки.

Ударно-центрирующий прибор предназначен для продольного перемещения корпуса автосцепки относительно центра, поддержания корпуса автосцепки от провисания (в пределах 1080-980 мм от верха головки рел

Устройство кипятильника.

Комбинированный кипятильник может работать от электроэнергии и на твердом топливе (древесный уголь, дрова). Объем кипятильного пространства – 9 литров, водосборника кипяченой воды – 15 литров. Элек

Выход штока цилиндра (при опробовании тормозов и экстренном торможении).

(Тоже что и в билете 22/3)

- Зарядное установленное давление в тормозном цилиндре должно быть 5,0-5,2 атм.

- Опробование тормозов осуществляется пониженным

Внутренняя планировка помещений кузова вагона типа 61-850 (купейного с 4-х местным купе).

Внутреннее пространство кузова вагона разделяется на следующие помещения:

1. Рабочий тамбур – предназначен для посадки и высадки пассажиров, обслуживания котельного отделения, обслуживания

Генератор. Назначение и устройство генераторов переменного и постоянного тока.

Генератор – это источник электрической энергии, которая получается по закону электромагнитной индукции в результате взаимодействия вращающейся части генератора (якоря или ротора) с магнитным потоко

Назначение и эксплуатация ручного тормоза вагона. В каких случаях применяется. Запас резьбы ручного тормоза.

Ручные тормоза являются резервными на случай выхода из строя пневматических тормозов, а также предназначены для удержания вагонов на месте во время стоянки.

Штурвал ручного тормоза располо

Электроотопление пассажирского вагона.

При электрической системе отопления вагон обогревается с помощью электрических печей, расположенных на полу в пассажирских помещениях, коридорах, служебном отделении, туалетах – это конвекционный с

В каких случаях приводится в действие стоп-кран в вагоне пассажирского поезда.

«Стоп-кран» - специальное устройство, состоящее из отводящих от тормозной магистрали труб и разобщительных кранов, расположенных в салоне вагона (от 3-х до 5-ти), в тамбурах, в служебном отделении

Кондиционирование воздуха в вагоне. Назначение и принцип работы системы охлаждения воздуха.

Кондиционирование – это искусственная обработка воздуха с изменением температуры и влажности воздуха до определенного значения.

Все пассажирские вагоны имеют оснащены системами неполного и

Полное опробование тормозов в поезде. Когда и как производится.

Перед отправлением поезда со станции формирования необходимо проверить работу пневматических и электропневматических тормозов на стоянке путем проверки прижатия тормозных колодок и выхода штока тор

Распределительный щит в вагоне. Назначение. Красная аварийная кнопка. В каких случаях применяется.

Распределительный щит в вагоне предназначен для управления всеми системами вагона (вентиляция, отопление, кондиционирование и т.д.), контролем за работой системы по контрольным приборам, сигнальным

Приборы защиты электрооборудования в вагоне.

На всех пассажирских вагонах защита электрооборудования обеспечивается:

1. Предохранителями с плавкой вставкой от тока короткого замыкания и длительных токов (защита по току). При проходе

Порядок выключения тормоза у вагона.

Выключение тормоза у вагона производиться в следующих случаях:

- ползун на колесной паре;

- неисправность ТРП;

- неисправность воздухораспределителя;

- излом тор

Проверка исправности работы автосцепного устройства вагона.

(Тоже что и в билете 9/2)

Требования ПТЭ к автосцепному оборудованию:

1. Высота оси автосцепки над уровнем верха головки рельса должна быть:

- не

Распределительный щит в вагоне (пульт управления). Назначение. Устройство. Неисправности электрощита вагона.

На всех вагонах, независимо от типа, завода и страны постройки, управление электрооборудованием и системами кондиционирования воздуха производится только с передней панели распределительного щита.

Устройство высоковольтного подвагонного ящика электрического отопления вагона.

Для подключения электронагревательных элементов электропечей при электрическом отоплении или электрических нагревательных элементов котла комбинированного отопления, под кузовом каждого вагона уста

Неисправности и внешние признаки нагрева буксового узла.

(Тоже что и в билете 12/2)

Основной причиной неисправности буксового узла является его нагрев, который возникает по следующим причинам:

- излишек или недос

Буксы являются важнейшими элементами ходовых частей вагона, от надежности которых во многом зависит безопасность движения поездов. Буксы располагаются на шейках оси и преобразуют вращательное движение колесных пар, обеспечивая продвижение вагона с необходимыми скоростями. Буксы воспринимают и передают колесным парам силы тяжести груженого кузова, а также динамические нагрузки, возникающие при движении вагона. Буксы предохраняют шейки оси от загрязнения и повреждения, являясь резервуаром для смазки и местом размещения подшипников, они ограничивают продольные и поперечные перемещения колесных пар относительно рамы тележки.

Работая в таких сложных условиях нагружения и изменяющихся температурных и погодных условий окружающей среды, буксы должны обеспечивать минимальное сопротивление вращению колесных пар, высокую надежность и безопасность движения вагона. Поэтому к их конструкции, техническому обслуживанию и ремонту предъявляют высокие требования, в особенности при повышении скорости движения поездов и росте нагрузок от колесных пар вагонов.

В практике вагоностроения получило распространение большое количество типов и конструкций букс, которые можно объединить в отдельные группы. В зависимости от типа вагона их подразделяют на буксы грузовых и пассажирских вагонов, предназначенных для обычных, скоростных и высокоскоростных поездов. По типу подшипников их подразделяют на буксы с подшипниками качения и с подшипниками скольжения. По способу посадки внутреннего кольца роликового подшипника на шейку оси применяют буксы на горячей и на втулочной посадке. По типу торцевого крепления внутреннего кольца подшипника на шейке оси - с креплением гайкой или шайбой, а некоторые из них оснащаются упругими элементами. По количеству роликовых подшипников на шейке применяют буксы с одним или двумя роликовыми, а для скоростных и высокоскоростных вагонов-с дополнительным упорным шариковым подшипниками. Существуют буксы с корпусом и бескорпусные, кассетного типа с коническими подшипниками, а также буксы с упругими элементами, смягчающими удары и поглощающими шумовые колебания.

Буксы с подшипниками скольжения подразделяют в зависимости от типа подшипника - с двух- и трехслойным подшипником. По типу смазывающих устройств - на подбивочные, польстерные и с механическими устройствами, имеющими нижнюю или верхнюю систему подачи смазки к шейке оси. По конструкции корпуса буксы применяют с цельным, разъемным корпусом и бескорпусные, а по типу крышки - с откидывающейся на шарнире или глухой крышкой, укрепляемой на корпусе на болтах.

Недостатки букс с подшипниками скольжения, приводящие к массовым задержкам поездов из-за перегрева букс, повышению затрат по техническому обслуживанию и ремонту вагона, нарушению безопасности движения поездов послужили причинами перевода пассажирских и грузовых вагонов на буксы с подшипниками качения. С 1960 г. все пассажирские, а с 1983 г. все грузовые вагоны выпускают только на роликовых подшипниках.

Оснащение вагонов буксами с подшипниками качения обеспечивает важные преимущества по сравнению с буксами, оборудованными подшипниками скольжения. Основными из них являются: снижение отказов примерно в 10 раз в связи с резким снижением случаев перегрева букс, в результате чего увеличиваются скорости движения поездов и ускоряется оборот вагонов; уменьшается сопротивление движению на 20 % при скоростях 60-70 км/ч, а при трогании с места - в 7-10 раз; сопротивление движению не зависит от времени стоянки поезда и низкой температуры окружающей среды; сокращается расход топлива и электроэнергии локомотивами до 10 %, расход смазки уменьшается примерно в 5 раз; исключается расход подбивочных материалов и баббита; отпадает необходимость в штате станционных смазчиков и в сезонных перезаправках букс, сокращается штат слесарей и осмотрщиков, а также количество пунктов технического обслуживания вагонов; ликвидируется буксосмазочное хозяйство и обслуживающий его персонал и др. Важным преимуществом перевода вагонов на роликовые подшипники является улучшение экологии и социальных условий работников вагонного хозяйства. В настоящее время в России почти 100 % грузового вагонного парка и все пассажирские вагоны оборудованы буксами с подшипниками качения. Основными требованиями, предъявляемыми к буксам, являются: обеспечение надежности, безотказности и долговечности работы в экстремальных условиях эксплуатации в течение установленного срока службы; простота выполнения операций по монтажу и демонтажу буксовых узлов при ремонте; надежная герметизация буксового узла от попадания пыли и влаги; обеспечение взаимозаменяемости и унификации деталей и др. Буксы проектируют так, чтобы равнодействующая нагрузка проходила через середину шейки оси. Благодаря этому не возникает дополнительных напряжений в расчетных сечениях оси.

Типовая букса с горячей (глухой подшипниковой) посадкой внутреннего кольца цилиндрических роликовых подшипников на шейку оси применяется в современных грузовых и пассажирских вагонах. При горячей посадке внутреннее кольцо подшипника, имея определенный натяг, нагревается и свободно одевается на шейку оси, а после остывания прочно охватывает шейку. В буксах современных вагонов применяют радиальные роликовые подшипники с короткими цилиндрическими роликами двух типов: однорядные с цилиндрическими роликами и однобортовым внутренним кольцом (рис. 3.17, а); однорядные с безбортовым внутренним кольцом и плоским приставным упорным кольцом.

В буксах вагонов прежних лет постройки использовали двухрядные сферические роликовые подшипники на втулочной посадке (рис. 3.17, б). Подшипники состоят из наружного 1 и внутреннего 3 колец, роликов 2 и сепараторов 4. Кольца и ролики изготавливаются из сталей марок ШХ4, ШХ15 и ШХ15СГ

Сталь марки ШХ4 регламентируемой прокаливаемости обладает более высокой твердостью поверхностного слоя и достаточной вязкостью внутренних волокон, что обеспечивает более высокую устойчивость хрупкому разрушению по сравнению со сталями марок ШХ15 и ШХ15СГ.

Цилиндрические подшипники просты в изготовлении, стоимость их ниже других типов, но по сравнению со сферическими они требуют большей точности сборки и тщательной подборки по радиальным зазорам. Радиальная нагрузка, приходящаяся на цилиндрический ролик, распределяется равномерно по всей его рабочей длине, а у сферических подшипников неравномерно, что вызывает повышенные контактные напряжения в месте соприкосновения роликов и дорожек качения колец. В результате сравнения статистических данных эксплуатации долговечность цилиндрических роликовых подшипников в 6-8 раз выше, чем сферических, при равных габаритах и одинаковой радиальной нагрузке

Ролики цилиндрического подшипника имеют сфаски на торцах. Для подшипников на горячей посадке ролики с 1973 г. изготавливаются с рациональным контактом с поверхностью дорожек качения колец - так называемой «бомбиной».

Конические роликовые подшипники на железных дорогах находят применение в кассетных буксах.

В буксах грузовых и пассажирских вагонов применяют подшипники на глухой посадке, а небольшое количество подшипников в буксах грузовых вагонов прежних лет - на втулочной (табл. 3.5). Преимуществами букс на глухой подшипниковой посадке являются: снижение массы буксы вследствие отсутствия втулки и уменьшения габаритных размеров подшипника; сокращение почти в 5 раз затрат труда на монтаж и демонтаж подшипников, а в связи с этим в два с половиной раза снижение эксплуатационных затрат на ремонт букс. Однако при таком способе посадки нередко наблюдается потеря натяга и для успешного его применения требуется соблюдение некоторых условий: обеспечения стабильности размеров внутренних колец; применения повышенных натягов; обеспечения длительной эксплуатации букс без снятия внутренних колец с шеек оси; применения нагревателей, обеспечивающих снятие внутренних колец с шеек оси без перегрева и повреждения шеек.

Преимуществами букс на глухой подшипниковой посадке являются: снижение массы буксы вследствие отсутствия втулки и уменьшения габаритных размеров подшипника; сокращение почти в 5 раз затрат труда на монтаж и демонтаж подшипников, а в связи с этим в два с половиной раза снижение эксплуатационных затрат на ремонт букс. Однако при таком способе посадки нередко наблюдается потеря натяга и для успешного его применения требуется соблюдение некоторых условий: обеспечения стабильности размеров внутренних колец; применения повышенных натягов; обеспечения длительной эксплуатации букс без снятия внутренних колец с шеек оси; применения нагревателей, обеспечивающих снятие внутренних колец с шеек оси без перегрева и повреждения шеек.

Втулочная посадка позволяет расширить поле допусков на размеры шейки оси и отверстия внутреннего кольца, что упрощает технологию монтажа буксы; она не требует индивидуального подбора подшипников к шейке оси по натягу. Между тем, втулочная посадка обладает существенными недостатками: втулка, являясь дополнительной деталью, повышает стоимость подшипника, так как изготовить внутреннее кольцо с конусным отверстием более сложно, особенно если учесть требование строгого совпадения конусности кольца и закрепительной втулки.

На железных дорогах России получили наибольшее распространение буксы на горячей посадке подшипников вследствие их преимуществ.

Вас также может заинтересовать:

3.1 Основные элементы конструкции кузова вагона

3.1.1 Особенности конструкции кузова пассажирского вагона

3.1.2 Особенности конструкции кузова грузового крытого вагона

3.1.3 Особенности конструкции кузова полувагона

3.1.4 Особенности конструкции кузова платформы

3.1.5 Особенности конструкции кузова цистерны